?????????????????????? 13790660060

熱熔鉆頭(又稱熱鉆、摩擦鉆頭)是一種利用高速旋轉摩擦生熱原理加工金屬孔的工具,其核心特點如下:

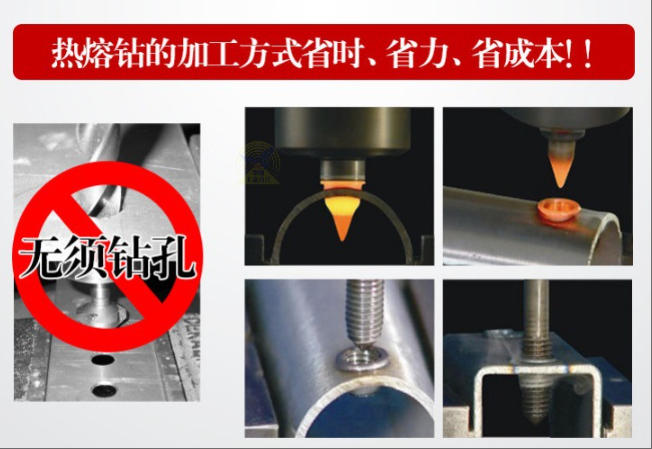

1. 加工原理獨特 —— 摩擦生熱成型

無切削加工:通過高速旋轉(通常配合軸向壓力)與金屬表面摩擦,使接觸區域溫度升高至金屬軟化點(約 800-1000℃),利用熱量軟化金屬并擠壓成型,而非傳統切削方式去除材料。

干式加工:無需冷卻液,依靠摩擦熱和機械壓力完成加工,環保且避免后續清洗工序。

2. 高效加工,提升生產效率

快速成孔:加工速度遠高于傳統鉆孔(尤其針對較厚板材),單孔加工時間通常僅需數秒。

一次成型多工序:鉆孔、倒角、成型凸臺(翻邊)同步完成,減少多步驟加工的時間和成本。

3. 加工質量優異

孔壁光滑:擠壓成型的孔邊緣無毛刺、毛邊,精度可達 IT10-IT12 級,表面粗糙度 Ra≤3.2μm。

凸臺增強連接:孔周邊形成的凸臺(翻邊高度通常為 1-3 倍材料厚度)可顯著提升螺紋連接強度(攻絲后承載力提高 3-5 倍),適用于薄板連接。

4. 材料適應性廣

適用金屬:適合塑性較好的金屬材料,如低碳鋼、不銹鋼、鋁合金、銅合金、鍍鋅板等,材料厚度通常在 0.5-20mm 范圍內。

限制:對高硬度材料(如淬火鋼)或脆性材料(如鑄鐵)加工效果較差。

5. 工具壽命長,經濟性好

耐磨材質:鉆頭通常采用高速鋼(HSS)或硬質合金(YG 類)制造,表面經涂層處理(如 TiN),抗高溫和磨損能力強。

減少廢料:無切削屑產生,材料利用率高,且降低后續孔口處理成本。

6. 應用場景特定

典型領域:建筑鋼結構、機械制造、航空航天、汽車零部件、管道連接(如熱鉆鍍鋅鋼管的螺栓連接)等。

核心需求:需在薄板上形成高強度螺紋孔,或對孔壁精度、連接強度有較高要求的場景。